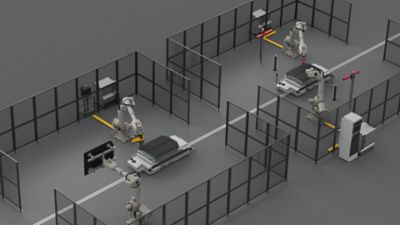

电动汽车电池生产(组装)视觉解决方案

智能视觉系统为提高生产力、提高效率和质量保证提供了关键,并帮助制造商实现高的产品质量、生产的一致性和最大限度地减少浪费。

机器视觉解决方案可用于锂电池生产的几个步骤,如电池模块组装、电池组组装;间隙填充应用、模块紧固、盖密封和盖到托盘组件。

抓取和放置

电池组装的最后一步是将盖子安装到电池托盘上。将电池盖连接到托盘时,可能需要100多个紧固件。这需要一个快速的应用程序来实现短的循环时间。

连接工具的精确定位对于提供高质量标准的装配工艺步骤至关重要。MONO 3D可以精确地抓取和放置电池盖,并实现快速可靠的机器人引导,这是大批量生产的关键驱动因素。计算过程中的快速图像处理算法提高了拧紧过程的速度和准确性。MONOxD软件计算三维坐标变换,并将偏移量发送给机器人控制器,以优化刀具路径。

优势

- 卓越的工艺可靠性、效率和质量

- 可靠的生产流程

- 可在数小时内与任何机器人一起使用

- 灵活地处理不同类型的零件

- 易于使用的带有图形用户界面的软件

- 在线教学,在操作过程中快速轻松地处理系统,而不会损失生产时间

- Features

- Technical data

- 直观的用户界面,无需任何专业知识即可使用

- 只需几个小时就可以配置新的组件形状

- 与所有常见的机器人类型兼容

- 适用于固定和机器人安装

- 循环时间低于500ms

- 在4度=x、y、z和Rz范围内有效确定物体位置

- 空间要求低,易于在密闭空间内集成

涂胶检测

为了满足电池制造的高安全性和性能要求,必须在正确的位置、宽度和高度连续使用热复合材料。只有平衡和充分的材料分布才能实现较好导电性和散热性,才能避免电池缺陷。RTVision.3d是检测涂胶质量的理想解决方案,因为它不仅可以测量珠应用的宽度、位置和连续性,还可以测量其高度。

优势

- 确保优良的导电性和散热性

- 避免手工返工甚至零件报废

- 如果检测到错误,请立即获得反馈

- Features

- Typical defects

- Technical data

- 电池制造中粘合剂应用的3D在线解决方案

- 覆盖所有胶条几何形状

- 涂胶自动修复功能

- 宽度偏差

- 位置偏差

- 高度偏差

- 差距

- 宽度精度为±0.1mm

- 位置精度为±0.1mm

- 高度精度为±0.1mm

- 粘合间隙精度为±0.1mm

下载其他信息

- English

- German

- Chinese

QUISS RTVision brochure en

- Filename

- brochure-quiss-rtvision-automotive-en.pdf

- Size

- 495 KB

- Format

- application/pdf

QUISS RTVision.3d brochure en

- Filename

- brochure-quiss-rtvision3d-automotive-en.pdf

- Size

- 687 KB

- Format

- application/pdf

QUISS RTVision.t brochure en

- Filename

- brochure-quiss-rtvisiont-automotive-en.pdf

- Size

- 536 KB

- Format

- application/pdf

asdf

asdf

QUISS RTVision brochure de

- Filename

- brochure-quiss-rtvision-automotive-de.pdf

- Size

- 497 KB

- Format

- application/pdf

asdf

asdf

QUISS RTVision.3d brochure de

- Filename

- brochure-quiss-rtvision3d-automotive-de.pdf

- Size

- 689 KB

- Format

- application/pdf

QUISS RTVision.t brochure de

- Filename

- brochure-quiss-rtvisiont-automotive-de.pdf

- Size

- 539 KB

- Format

- application/pdf

QUISS RTVision brochure cn

- Filename

- brochure-quiss-rtvision-automotive-cn.pdf

- Size

- 623 KB

- Format

- application/pdf

QUISS RTVision.3d brochure cn

- Filename

- brochure-quiss-rtvision3d-automotive-cn.pdf

- Size

- 811 KB

- Format

- application/pdf

QUISS RTVision.t brochure cn

- Filename

- brochure-quiss-rtvisiont-automotive-cn.pdf

- Size

- 611 KB

- Format

- application/pdf

固定

在质量检查之后,带有MONO3D机器人引导的多销轴可以实现完美的拧紧过程。计算过程中的快速图像处理算法提高了拧紧过程的速度和准确性。MONOxD软件计算三维坐标变换,并将偏移量发送给机器人控制器,以优化刀具路径。

优势

- 提高工艺精度

- 提高工艺效率和质量

- Features

- Technical data

- 在4度范围内精确高效地确定物体位置:x、y、z和Rz

- 快速图像处理和偏移提供

- 大视场取决于工作距离

- 空间要求低,易于集成

- 循环时间低于500毫秒

防火系统

在电池起火的情况下,乘客有足够的时间安全下车是至关重要的。可采用双组防火材料来延缓火焰蔓延。然而,这种材料的有效应用需要无缝且高度精确的平流应用。

Quiss胎圈检测解决方案可控制精确的材料应用,以确保其正确无误。

优势

- 满足安全关键要求

- 提高质量:对所应用的数量进行直接反馈,以立即发现质量问题

- 在线检查-无需额外的循环时间

- 提供自动胎圈修复功能

- Features

- Typical defects

- 电池制造中粘合剂应用的监控

- 检查常规粘合剂和密封剂的应用类型和颜色

- 检查粘合剂或密封胶条的位置、宽度和连续性

- 差距

- 宽度偏差

- 位置偏差

下载其他信息

QUISS RTVision brochure en

- Filename

- brochure-quiss-rtvision-automotive-en.pdf

- Size

- 495 KB

- Format

- application/pdf

QUISS RTVision brochure de

- Filename

- brochure-quiss-rtvision-automotive-de.pdf

- Size

- 497 KB

- Format

- application/pdf

QUISS RTVision brochure cn

- Filename

- brochure-quiss-rtvision-automotive-cn.pdf

- Size

- 623 KB

- Format

- application/pdf

异物检测

在分配复合热材料后,需要将模块安装并拧紧到电池托盘上。

为了避免严重的生产质量问题并实现短周期,PowerPICK3D传感器通过其超快的质量检查和结果提供,确保了无外国零件的组装情况。在获取点云之后,嵌入式处理单元比较在生产环境中生成的点云,并基于定义的公差计算与CAD文件的偏差。

优势

- 异物和污染检测确保装配过程无碰撞

- 基于3D图像的检测质量始终高且可靠

- 整体工艺质量取决于视觉技术的准确性和可靠性

- 可靠的解决方案:高精度和较高的稳健性

- Features

- Typical defects

- 识别非常小的异物,无论其几何形状或材料如何,例如螺栓、螺母、螺钉、螺母

- 坚固耐用,可抵御闪亮表面(蓝色LED投影)

- 高精度

- 异物检测>5mm

- 超快速测量时间<500ms(嵌入式处理单元)

- 使用嵌入式处理单元进行点云采集

呈现/缺失

是否存在检测是电池组装过程中的一个关键过程步骤,因为它可以确保成品的质量和完整性。

自动化目视检查系统确保在制造的产品中存在特定的特征或部件,并且没有缺陷或不正确的部件到达下一个制造阶段或最终客户。

固定式或移动式摄像机检查组件和部件的特定特性,包括完整性、存在性和正确位置。有缺陷的部件可以立即拆除或返工。这确保了生产能够满足下游工艺的质量要求。

优势

- 灵活性和易用性

- 所有模块的可能组合

- Features

- 可配置的应用程序

- 集成顺序控制

- 适用于任何2D应用

- 标准化的用户界面

- 集成了多种图像处理工具

- 开放式接口

在线测量

在电池生产方面,客户安全是重中之重。Perceptron的精确、在线测量解决方案在连接每个电池托盘和电池盖之前对其进行测量,以确保所有孔、螺柱和配合面符合设计规范。

如果对齐不正确,托盘和盖子之间的连接功能缺失或超出公差可能会导致生产问题,甚至严重受伤。

优势

- 从根源上查找并解决问题

- 减少工艺变化

- 提高质量

- 质量可追溯性

- Features

- Technical data

- 自动化、非接触式测量

- 机器人或结构安装配置

- SPC和GD&T报告选项

- 导出和导入上游或下游数据,以优化构建过程

- 小于2.5秒的测量。

- 系统精度为150微米

生产分析-数据驱动高效生产

通过网络生产分析平台,您可以一目了然地查看所有产线的系统状态,或详细分析生产数据。通过质量管理系统,您可以分析历史数据,实时监控当前的检测数据,并确定生产过程的未来趋势。

及早发现生产缺陷

利用实时状态信息和自动报警功能,在生产的每个阶段检测并快速查明违反警戒线的原因。因此,您可以快速解决生产缺陷,缩短停机时间,降低生产成本。

预测性维护

通过分析来自传感器和监控系统的实时数据, 您可以预防潜在的系统故障。这样就可以根据机器的实际状态,而不是遵循固定的时间表,主动制订维护计划。这种数据驱动的方法可以减少停机时间、提高整体生产效率、延长生产线寿命,从而节约成本。

优化生产

通过数据仪表板,您可以在现场或远程比较产线情况和产品数据,为优化提供关键见解。这使您能够在价值链上做出明智的专业决策,从而提高产品质量和盈利能力。您可以持续跟踪优化措施的进度,并通过可视化的高级报告进行展示。

您的收益

- 省时便捷的多产线预览,一个视图显示所有质量相关信息

- 通过监控系统健康数据,最大限度地减少停机时间

- 通过监控质量数据,对质量问题做出更快反应

- 快速消除生产缺陷,降低生产成本

- 改进维护,减少停机时间,提高整体生产率,延长生产线寿命

主要功能

- 生产数据和工厂状态概览

- 从实时数据中获得实时见解

- 基于网络的解决方案,无需安装客户端软件

- 阈值监控和警报

- 面向各部门的仪表盘,可根据客户要求进行调整

- 可集成相关的第三方数据,并将数据导出到客户的系统

量身定制的服务解决方案和个性化培训

为了帮助您的生产系统高效可靠地运行,满足不断增长的市场需求,我们高素质的服务团队为您提供最优的交流和先进的技术分析。我们全球服务网络,快速、可靠。我们可以确保系统的运行、保养、维修以及分析和优化。

此外,您可以在ISRA学院向我们技术过硬的培训师学习,如何让您的员工时刻掌握最新知识,让系统操作员、产品工程师和质量经理成为真正的检测专家。