Effiziente Kunststoff-Qualitätsprüfung

Unsere bewährten Lösungen für die Qualitätsprüfung von Kunststofffilmen, -folien und -platten bieten unseren Kunden zahlreiche Vorteile. Sie sorgen für die gewünschte Funktionalität und das optische Erscheinungsbild des Produkts sowie das Erreichen der Qualitätsanforderungen von Endkunden, was zu mehr Vertrauen und Kundenzufriedenheit führt. Die kurze Einrichtungszeit sorgt für einen schnellen ROI, da die Produktion durch die Verringerung des Ausschusses gesteigert wird.

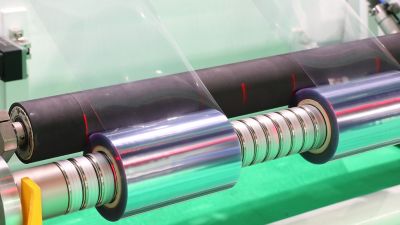

Flexible Verpackung und Converting

Fehler bei der Herstellung und Verarbeitung von Folien, die für flexible Verpackungen verwendet werden, oder in der Weiterverarbeitung können das Aussehen und die Produktsicherheit gefährden. Löcher, Gels, Verunreinigungen, Beschichtungs- und Laminierungsfehler führen zu Funktionsmängeln in der Verpackung. Verunreinigungen oder andere Oberflächenmängel können das Erscheinungsbild der Verpackung beeinträchtigen und das Vertrauen der Verbraucher in das Produkt mindern.

Das automatische Qualitätsinspektionssystem SMASH identifiziert zuverlässig alle Fehler während der Produktion, bevor sie das Erscheinungsbild beeinträchtigen oder zu Problemen mit der Produktsicherheit führen.

Während der Folienproduktion klassifiziert die selbstlernende QuickTeach-Funktion automatisch Fehler und Oberflächeneigenschaften. In der cloudbasierten Version des Features segmentiert ein KI-basierter Cluster die Fehler selbstständig und ermöglicht die Verarbeitung großer Datenmengen.

Mit Hilfe eines fortschrittlichen Beleuchtungskonzepts wird in diesem Produktionsschritt jeder Fehler, unabhängig von seiner Größe, erkannt und entsprechend den Anforderungen des Anwenders weiter klassifiziert. Schwerwiegende Fehler können markiert werden, während alle Fehler klassifiziert und kartiert werden. Trübung kann überwacht werden und die gesamte Folienoberfläche wird einheitlich auf Homogenität geprüft.

Mit der Funktion RewindManager, die die Schneide- oder Doktormaschine an der exakten Defektposition anhält, kann der Bediener die Fehler leicht entfernen. Die Converting Optimization Software ermöglicht es, die Fehler und Daten für jede fertig geschnittene Rolle zu ermitteln. Diese können nun automatisch als bestanden/nicht bestanden eingestuft werden, basierend auf dem Fehlergehalt der fertigen Rolle.

Vorteile

- Verbesserung der Kundenzufriedenheit

- Reduzierung des Ausschusses und des Energieverbrauchs um bis zu 10 %

- Optimierte Wartung und weniger Ausfallzeiten

- Erhöhter Durchsatz und optimierter Prozess

- Dokumentierte Qualität des eingehenden Granulats

- Zertifizieren Sie die Endqualität - versehen Sie Ihre Produkte mit einem 100%igen Qualitätssiegel

- Features

- Typical defects

- Technical data

- Folienherstellung: QuickTeach, fortschrittliches Beleuchtungskonzept, Kantenerkennung, Homogenitätsprüfung

- Converting: Rewind Manager, Slit-Optimierung, Qualitätsprüfung, Sortieroptionen für Tochterrollen

Beschichtungsdefekte

Verschmutzung

Delamination

Kantenfehler

Fischaugen

Abweichung der Spurweite

Gels

Eintrübung

Löcher

Fehlende Schicht

Ölflecken

Kratzer

Matrizenlinien

Statische Anhäufung

Schlierenbildung

Lücken/Sprünge

Falten und Knicke

Inspektion bei Bahngeschwindigkeiten >2.000 m/min.

Downloads

- English

- German

- Chinese

QUISS RTVision brochure en

- Filename

- brochure-quiss-rtvision-automotive-en.pdf

- Größe

- 495 KB

- Format

- application/pdf

QUISS RTVision.3d brochure en

- Filename

- brochure-quiss-rtvision3d-automotive-en.pdf

- Größe

- 687 KB

- Format

- application/pdf

QUISS RTVision.t brochure en

- Filename

- brochure-quiss-rtvisiont-automotive-en.pdf

- Größe

- 536 KB

- Format

- application/pdf

asdf

asdf

QUISS RTVision brochure de

- Filename

- brochure-quiss-rtvision-automotive-de.pdf

- Größe

- 497 KB

- Format

- application/pdf

asdf

asdf

QUISS RTVision.3d brochure de

- Filename

- brochure-quiss-rtvision3d-automotive-de.pdf

- Größe

- 689 KB

- Format

- application/pdf

QUISS RTVision.t brochure de

- Filename

- brochure-quiss-rtvisiont-automotive-de.pdf

- Größe

- 539 KB

- Format

- application/pdf

QUISS RTVision brochure cn

- Filename

- brochure-quiss-rtvision-automotive-cn.pdf

- Größe

- 623 KB

- Format

- application/pdf

QUISS RTVision.3d brochure cn

- Filename

- brochure-quiss-rtvision3d-automotive-cn.pdf

- Größe

- 811 KB

- Format

- application/pdf

QUISS RTVision.t brochure cn

- Filename

- brochure-quiss-rtvisiont-automotive-cn.pdf

- Größe

- 611 KB

- Format

- application/pdf

Optische Folie

Die Herstellung von optischen Prismenfolien, Polarisatorfolien, Schutzfolien und Fensterfolien erfordert äußerste Sorgfalt und Präzision. Ziel ist es, die einwandfreie Qualität der damit beschichteten Produkte zu gewährleisten - vom einfachen Glas bis hin zu komplizierten elektronischen Schaltungen.

Bei der Herstellung optischer Folien können kritische Fehler die Polarisations-, Reflexions- und Transmissionseigenschaften beeinträchtigen. Dazu gehören Harley-Bear-Fehler, Kratzer, Perforation, Trübungen, Beschichtungen, Polarisationsfehler sowie Ölflecken, Strukturfehler und Inhomogenitäten.

Das automatische Oberflächeninspektionssystem SMASH erkennt selbst kleinste Defekte von optischen Folien in Echtzeit. Zeilenkameras gewährleisten die Inspektion bei Bahngeschwindigkeiten von ca. 10-100 m/min unter Beibehaltung der höchsten Bildauflösung. Für die Inspektion optischer Filme ist das System mit einem automatischen Polarisationsfilter ausgestattet, der den Polarisationswinkel automatisch einstellt. Er stellt den Polarisator auf volle Lichtauslöschung oder auf andere vordefinierte Einstellungen ein.Da alle Einstellungen und Anpassungen online oder automatisch vorgenommen werden können, ist es nicht erforderlich, die Produktion für diese Anpassungen anzuhalten.

Das Objektiv erfasst auch spezielle Defekte wie z. B. Harley-Bear, die ohne einen solchen Filter nicht sichtbar sind. Darüber hinaus wird die Inspektion durch eine fortschrittliche Erkennung von Kratzern ergänzt, einem weiteren häufigen, schwerwiegenden Defekt bei optischen Filmen.

Maßgeschneiderte Beleuchtung unterstützt die zuverlässige Erkennung und intelligente Klassifizierung von Fehlern, die dem menschlichen Auge verborgen bleiben. Daraus lassen sich Rückschlüsse auf Ursachen oder fehlerhafte Prozessparameter ziehen, die dann kontinuierlich überwacht und optimiert werden können.

Vorteile

- Präzise Qualitätsinspektion bei hohen Bahngeschwindigkeiten

- Virtuelle Fehlerklassifizierung zur Steigerung der Produktionsausbeute

- SMASH+ zur Datenkombination

- Optimiertes optisches Layout für niedrige Kosten

- Prozess-Optimierung

- Features

- Typical defects

- Technical data

Fehlerklassifizierung (QuickTeach)

Kombination von Defektdaten

3D-Daten (Z-Sensor)

Rückspul-Manager

Erweiterte Kratzererkennung

Automatische Polarisatoreinstellung

Kratzer

Dellen

Blasen

Harley-Bear

Trübung

Beschichtungsfehler

Ölflecken

Polarisationsfehler

Strukturdefekte

Inhomogenität

Perforation

Inspektion bei einer Bahngeschwindigkeit von ca. 10-1000 mpm

Downloads

Optical film flyer en

- Filename

- flyer-optical-film-en.pdf

- Größe

- 1 MB

- Format

- application/pdf

Optical film flyer cn

- Filename

- flyer-optical-film-cn.pdf

- Größe

- 285 KB

- Format

- application/pdf

Optical film flyer ko

- Filename

- flyer-optical-film-ko.pdf

- Größe

- 184 KB

- Format

- application/pdf

PVB-Zwischenlagen

PVB-Zwischenschichten sind ein wichtiger Bestandteil von Sicherheitsglas, das in verschiedenen Anwendungen wie Architekturglas, Windschutzschreiben und Head-up-Displays (HUD) sowie in der Verglasung von Kreuzfahrtschiffen eingesetzt wird. Defekte Zwischenschichten können zu Delaminationen oder Verfärbungen im Verbundsicherheitsglas führen.

Mit modernster Sensortechnologie und innovativen Softwaretools prüft das SMASH-Oberflächeninspektionssystem PVB-Folien mit einer Breite von bis zu 3 Metern im laufenden Betrieb. Das System erkennt und klassifiziert selbst kontrastarme Fehler in jedem Prozessschritt in Echtzeit.

Das Inline-Inspektionssystem ermöglicht eine präzise Unterscheidung zwischen Oberflächenbeschaffenheit und tatsächlichen Fehlern.

Durch direktes Eingreifen kann der Bediener Fehlerquellen eliminieren und den Ausschuss reduzieren. So wird sichergestellt, dass nur fehlerfreie PVB-Folie an den Endkunden geliefert werden. Die lückenlose Dokumentation aller Materialeigenschaften unterstützt zudem die erfolgreiche Durchführung aller Kundenaudits.

Vorteile

- Lückenlose Überwachung der Produkteigenschaften

- Eliminierung von Fehlerquellen

- Auslieferung von einwandfreiem Material an den Endkunden

- Reduzierung von Ausschuss und Erhöhung der verkaufsfähigen Produktionsmenge

- Features

- Typical defects

- Technical data

- QuickTeach

- Gels

- Kohlenstoff

- Weiße Flecken

- Klare Flecken

- Weichmachertropfen

- Farbbanddefekte

- Fehlendes Oberflächenmuster

3 m Breite, typischerweise ca. 15 m/min

Integrierte Inspektion: Vorteile für OEMs

Als führender Anbieter von Bildverarbeitungslösungen und Partner globaler Hersteller kennen wir die Herausforderungen, denen sich Maschinen- und Anlagenbauer bei der Entwicklung komplexer Produktionslinien gegenübersehen.

Mit modernster Inspektionstechnologie, die nahtlos in Ihre Extrusionslinie integriert ist, können Sie Ihren Endkunden erhebliche Vorteile bieten, wie z. B. einfachere Implementierung, Zeit- und Kostenersparnis, Platzersparnis, einfachere Bedienung, Vermeidung potenzieller Kompatibilitätsprobleme, erhöhte Effizienz und Reduzierung der Notwendigkeit komplizierter Nachrüstungen.

Indem Sie Ihre Extrusionslinie mit modernster Inspektionstechnologie ausstatten, bieten Sie Ihren Kunden entscheidende Vorteile und sichern sich einen deutlichen Wettbewerbsvorteil.

Mit unserer speziell für Maschinenhersteller konzipierten Produktreihe SurfaceSTAR bieten wir Plug-and-Play-Bahninspektionssysteme, die sich nahtlos in Ihre Extrusionsmaschine integrieren lassen.

Das SurfaceSTAR SIS (Surface Inspection System) umfasst hochwertige eingebettete Kameras und bewährte Beleuchtungstechnologie, die maximale Leistung und Zuverlässigkeit bei der Fehlererkennung gewährleisten. Die fortschrittliche SMASH-Software und die benutzerfreundliche, browserbasierte grafische Benutzeroberfläche Touch & Inspect erweitern die Möglichkeiten des Systems zusätzlich. Mit SurfaceSTAR SIS ist Ihr Produktionssystem in der Lage, Defekte bis zu einer Größe von 150 µm zu erkennen und somit ein Höchstmaß an Qualitätskontrolle zu gewährleisten.

Unser SurfaceSTAR GS (Gel Sensor) ist eine kompakte und effiziente Sensoreinheit zur Überwachung von Gels und schwarzen Flecken bei der Kunststofffolienproduktion. Durch die direkte Kommunikation zwischen dem SurfaceSTAR GS und dem SPS-Prozessleitsystem entsteht ein geschlossener Regelkreis, der Fehler sofort erkennt und an das Prozessleitsystem weiterleitet. Dies ermöglicht eine schnelle Reaktion und Regulierung von Temperaturschwankungen während der Extrusion. Dies verhindert eine fehlerhafte Produktion und führt zu Kosteneinsparungen.

Durch die Integration unserer Bildverarbeitungslösungen in Ihre Extrusionsanlage können Sie Leistung, Effizienz und Kundenzufriedenheit steigern. Sie bieten Ihren Kunden die Vorteile einer intelligenten, einfachen und hervorragenden Qualitätskontrolle - von Anfang an. Darüber hinaus verschafft Ihnen unsere spezielle OEM-Preisgestaltung einen Kostenvorteil, der den Gesamtwertbeitrag für Ihre Endkunden erhöht.

Vorteile: Sie als Maschinenhersteller

- Wettbewerbsvorteil

- Erhöhte Kundenzufriedenheit

- Preisersparnis

- Plug & Play-Konzept

- Ab Lager lieferbar

Vorteile: Ihr Kunde

- Nahtlose Integration

- Zeit- und Kostenersparnis

- Steigerung der Effizienz

- Platzersparnis

- Leichtere Bedienung

- Nahtlose, effiziente und qualitätsorientierte Fertigung

- Kosteneinsparung

- Steigerung der Wettbewerbsfähigkeit

- Senkung der Ausschussquote

- Kein k ompliziertes Nachrüsten

- Typical defects

- Technical data

SurfaceSTAR SIS:

- Kratzer

- Schlieren

- Zusatzstofftropfen

- Öltropfen

- Löcher

SurfaceSTAR GS:

- Gels

- Schwarze Flecken

SurfaceSTAR SIS:

- Von 200 bis 1600 mm in der Breite

- Andere Breiten auf Anfrage je nach Anforderungsprofil

SurfaceSTAR GS:

- OPC UA Schnittstelle/OPC kompatibel sowie MQTT

- 400 mm Sichtfeld

- Überwachung von Defekten bis 100 µm

Production Analytics

Die webbasierte Production Analytics Plattform ermöglicht es Ihnen, den Systemstatus aller Produktionslinien auf einen Blick zu überprüfen oder Produktionsdaten im Detail zu analysieren.

Mit dem Qualitätsmanagementsystem analysieren Sie historische Daten, überwachen aktuelle Prüfdaten in Echtzeit und ermitteln zukünftige Trends in Ihrem Produktionsprozess.

Optimierung der Produktion

Über Dashboards können Sie die Daten der Produktionslinie und des Produkts vor Ort oder von unterwegs aus vergleichen und erhalten so wichtige Erkenntnisse für die Optimierung. So treffen Sie fundierte Entscheidungen entlang Ihrer Wertschöpfungskette, um die Produktqualität und die Rentabilität zu steigern. Die Fortschritte der Optimierungsmaßnahmen können Sie kontinuierlich verfolgen und mit visualisierten, erweiterten Berichten darstellen.

Frühzeitiges Erkennen von Produktionsfehlern

Grenzwertüberschreitungen können Sie in jedem Produktionsschritt, mithilfe von Live-Statusinformationen und automatischen Warnmeldungen schnell erkennen und deren Ursache finden. Damit lösen Sie Produktionsfehler schnell, verkürzen Ausfallzeiten und senken die Produktionskosten.

Vorausschauende Wartung

Potenzielle Anlagenausfälle können Sie durch die Analyse von Echtzeitdaten aus den Sensoren und Überwachungssystemen verhindern. Dies ermöglicht eine proaktive Planung der Wartung, die auf dem tatsächlichen Zustand der Maschinen basiert, anstatt einem festen Zeitplan zu folgen. Dieser datengestützte Ansatz spart Kosten durch geringere Ausfallzeiten und erhöht die Gesamtproduktivität sowie die Lebensdauer der Produktionslinie.

Ihre Vorteile

- Zeitsparende mehrzeilige Übersichten, eine Ansicht für alle qualitätsbezogenen Informationen

- Minimierung von Ausfallzeiten durch Überwachung der Systemzustandsdaten

- Schnellere Reaktion auf Qualitätsprobleme durch Überwachung der Qualitätsdaten

- Schnelle Beseitigung von Produktionsfehlern, Reduzierung der Produktionskosten

- Verbesserte Wartung für geringere Ausfallzeiten, höhere Gesamtproduktivität und längere Lebensdauer der Produktionslinie

Funktionen

- Überblick über Produktionsdaten und Anlagenstatus

- Webbasierte Lösung, keine Installation von Client-Software erforderlich

- Abteilungsbezogene Dashboards, kundenspezifische Anpassungen sind möglich

- Live-Einblicke aus Echtzeitdaten

- Offen für die Integration relevanter Drittdaten und den Export von Daten in die Systeme des Kunden

- Schwellenwertüberwachung und Alarmierung

Servicelösungen und Schulungen

Für den effizienten und zukunftssicheren Betrieb Ihrer Produktionsanlagen unterstützen Sie unsere hochqualifizierten Serviceteams weltweit in allen Belangen. Wir übernehmen die Implementierung, Wartung und Instandhaltung sowie die Analyse und Optimierung Ihrer Anlagen.

Lernen Sie in der ISRA VISION Academy, wie unsere kompetenten Trainer Ihre Mitarbeiter immer auf dem neuesten Stand des Wissens halten, damit Anlagenbediener, Produktingenieure und Qualitätsmanager zu echten Inspektions-Experten werden.